淄博千亿级新能源产业集群再添主力军 新能源关键材料技术实现国产替代

来源:博览新闻

2022-10-23 08:20:19

□淄博日报/淄博晚报/博览新闻

记者 王奇

新材料是制造之骨,在新一轮科技革命与产业变革中创新最为活跃、发展最为迅猛。尤其在新能源产业的跨越式发展过程中,新材料的自主可控尤为关键。

近日,记者从市发展改革委获悉,年产50万套汽车轻量化底盘(悬架)用新型纳米复合材料弹性构件中试线建设项目,今年年底前将在淄博落地。

这个项目落地的意义何在?记者从淄博国创中心先进车用材料技术创新中心了解到,在空气弹簧和弹性铰链这一国外多年技术垄断的关键零配件上,由中国工程院张立群院士领衔的核心技术团队利用“超聚态天然橡胶+杜仲胶模式”的关键材料技术一举打破国外空气弹簧及铰链技术壁垒,成功实现进口替代。年产50万套汽车轻量化底盘(悬架)用新型纳米复合材料弹性构件中试线建设项目,就是其量产化项目,意义不言而喻。

破解“卡脖子”难题 驶入“蓝海市场”

空气悬架,作为车身、车架和车轮之间的一个重要的连接结构系统,一直以来是新能源汽车赛道上“兵家必争”的配置。当前,国内空气悬架随着配套车型价格下探有望迎来渗透率加速提升,根据中信证券的测算,国内商用车空气弹簧增长点主要为重卡、危险货物运输车等车型,预计国内市场空间有望达到110亿元。

作为空气悬架上的核心零部件——空气弹簧和弹性铰链更是空气悬架上的“皇冠”,一直以来都因易损性成为短板构件,是国内新能源汽车自主研发和生产的核心难点。可以说,谁能破解这一难题,提高空气弹簧及弹性铰链性能,谁就破解了空气悬架的发展瓶颈,拥有了国内广阔的新能源汽车空气悬架“蓝海市场”。

“弹性铰链,跟人的膝关节一样,常用就会受损。一直以来,弹性铰链的材料我们使用的都是从国外进口的橡胶,但很容易磨损,一般弹性铰链的寿命为3年10万公里,某些特殊弹性铰链的寿命更短,如商用汽车推力杆球铰,一般3-5万公里,就会出现问题,对车身安全造成影响。”项目负责人韩冬礼告诉记者。

使用了杜仲胶的弹性铰链

数万次试验 成功实现国产替代

为了找到一种抗疲劳的胶质,团队寻觅了上千种材料,做了数万次试验,终于在中药杜仲里,提炼出了一种不易损坏、提升弹性铰链使用寿命的杜仲胶,通过实验发现,杜仲胶常温呈现结晶性高分子典型的塑料特性,升温熔融后呈现典型的橡胶特性,具有显著提升天然橡胶疲劳性能的特点。

如果在超聚态天然橡胶里加入杜仲胶,会产生什么样的效果?韩冬礼和技术研发团队成员做了多次测试,惊喜地发现,在拉伸疲劳测试条件下,与纯天然橡胶纳米复合材料体系相比,加入一定量的杜仲胶,疲劳性能可以提升40%-200%以上。两者的完美融合,可以把材料的性能完全发挥出来,制造出高耐疲劳、高性能空气弹簧及弹性铰链。

目前,项目团队已经完成了空气弹簧产品的中试开发阶段。中试制备的空气弹簧产品层间剥离强度达到国外品牌对标产品的1.5倍左右;制备的空气弹簧在9bar(bar:压力单位)条件下疲劳次数已经超过400万次,远超国标GB/T13061-2017要求7压力条件下的300万次和主机厂要求的9bar条件下200万次,具有优异的疲劳性能和承载性能,完全满足8气囊空气悬架载重需求;爆破压力超过25bar,远高国标GB/T13061-2017要求的21bar(正常使用压力7bar的3倍),完全满足抗冲击爆破性能要求,与康迪泰克、凡仕通等一线品牌性能相当;试制的空气弹簧产品在国内某知名汽车主机厂进行测试验证,运行400万次未出现橡胶开裂、漏气等失效现象,产品完全达到主机厂的要求。

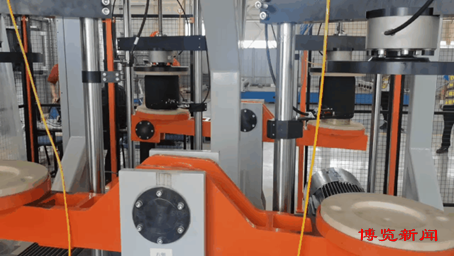

台架疲劳试验

牵手淄博 助力千亿级新能源产业集群

为了使这一关键技术尽快实现产业化,由山东产研国创汽车轻量化研究院有限公司、北京北化大投资有限公司发起设立项目公司,一期投资3000万元,二期投资6000万元,在淄博落地年产50万套汽车轻量化底盘(悬架)用新型纳米复合材料弹性构件中试线项目,一期投产后,商用车驾驶室空气弹簧总成总产能预估20万套/年;商用车底盘空气弹簧总成总产能预估10万套/年;乘用车空气弹簧总成总产能预估20万套/年;推力杆球铰总产能预估10万套/年;二期项目建设总计产能500万套,能配套100万辆车使用需求。项目全部达产后年销售收入5亿元,年利润1.5亿元,有望打造成中国的悬架弹性构件高端品牌。

这个项目缘何选择落地淄博?

韩冬礼表示,选择落地淄博,是淄博国创中心深度考量本地产业优势后的决定。淄博具有非常优秀的汽车产业配套优势,在新能源领域有很好的发展潜力。通过上下游产业链的对接,能够全面强链、补链、延链,积极进行创新项目转化,引进一批“链主”企业、龙头项目,以高强度投入、集群式培育,迅速扩大产能和市场规模。

目前,淄博致力于打造千亿级的新能源汽车产业集群,从各个区县来看,立足于本辖区的特点,都建立了具有特色的汽车产业园。例如博山区,在白塔镇就建设了汽车制造产业园,并且经过数十年智能装备制造积淀,已有了120余家专用车及汽车配件生产企业,其中规模以上企业35家,主导产品涵盖专用汽车、汽车电机、高强度螺栓等二十多个系列、上千个品种,成为中国一汽、北汽福田、重汽集团、陕汽集团、江淮汽车等的重点配套厂家。

一个产业可以带动一个产业集群,并有望成为一个区域经济增长极。“我们有信心和决心通过’汽车轻量化底盘(悬架)用新型纳米复合材料弹性构件中试线’项目,逐渐构建起丰富的产业链生态,走出一条产业转型升级、推动高质量发展的高效之路。”韩冬礼说。